Pouvez-vous imaginer que vous puissiez améliorer vos processus d’entreprise, les rendre plus rapides et réduire le nombre d’erreurs ? C’est exactement ce que la méthode Lean peut faire pour vous. Il ne s’agit pas d’une méthodologie, mais d’une façon de penser et de travailler qui vise à éliminer le gaspillage, à optimiser les ressources et à obtenir des résultats plus efficaces dans tout ce que vous faites.

Dans cet article, nous allons explorer quelques-uns des outils les plus utiles de la méthode Lean, ceux qui vous aideront à alléger votre organisation et à la rendre plus efficace. De la célèbre méthode 5S à la cartographie du flux de valeur (VSM), vous trouverez ici le « kit de survie » dont votre entreprise a besoin pour rester compétitive et efficace.

Qu’est-ce que le Lean Management ?

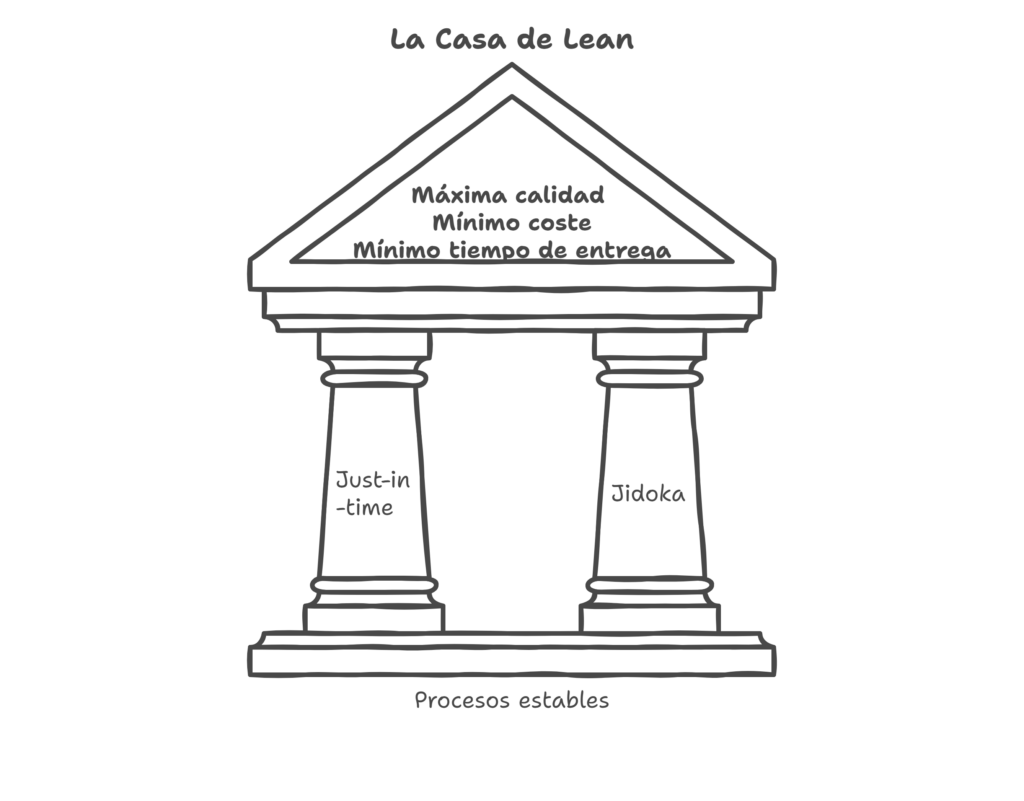

La gestion allégée est une philosophie de gestion qui se concentre sur la maximisation de la valeur pour le client tout en minimisant les activités qui n’ajoutent pas de valeur. Il trouve son origine dans le système de production de Toyota, conçu pour optimiser la production dans un contexte de pénurie après la Seconde Guerre mondiale. Aujourd’hui, la gestion allégée est appliquée dans toutes sortes de secteurs, avec des entreprises telles que General Electric, Nike ou Amazon.

Réduire le délestage : la clé de l’efficacité

L’objectif principal de la gestion allégée est de réduire ce que l’on appelle les mudas, un terme japonais qui désigne toutes les activités qui n’ajoutent pas de valeur au produit ou au service du point de vue du client. Ces activités génèrent des déchets qui non seulement affectent l’efficacité opérationnelle, mais augmentent également les coûts et réduisent la compétitivité de l’entreprise.

Sept types de mouvements peuvent avoir un impact négatif sur les résultats de votre organisation :

- Surproduction : produire plus que nécessaire, ce qui consomme des ressources sans apporter de valeur immédiate au client, ce qui augmente les coûts et les risques d’obsolescence.

- Stock excessif : stockage de matériaux ou de produits inutiles, qui ne sont pas immédiatement utilisés, et qui immobilisent des capitaux qui pourraient être investis dans des améliorations appréciées par le client.

- Temps d’attente : délais entre les processus qui ralentissent la livraison au client, réduisant la vitesse de réponse et créant des inefficacités dans le flux.

- Transport inutile : déplacement inutile de produits ou de matériaux, qui ajoute du temps et des risques de dommages, sans améliorer la qualité ou la valeur perçue par le client.

- Surtraitement : faire plus de travail que nécessaire ou répéter des tâches, ce qui augmente manifestement les coûts sans apporter d’avantages supplémentaires.

- Mouvement inutile : mouvement inutile de personnes ou d’outils, qui crée des inefficacités ne contribuant pas à la valeur du produit.

- Défauts : Les produits défectueux nécessitent des corrections qui prennent du temps et des ressources, retardent la livraison et compromettent la qualité attendue par le client.

La gestion allégée repose sur cinq principes fondamentaux qui guident sa mise en œuvre :

- Identifier la valeur

- Cartographie de la chaîne de valeur

- Créer un flux continu

- Mettre en place un système d’appel d’offres

- La recherche de la perfection (kaizen)

À partir de ces principes, de nombreux outils sont déployés pour aider à les mettre en œuvre efficacement. Dans ce qui suit, nous explorons quelques-uns des outils les plus couramment utilisés.

Principe 1 : Identifier la valeur

La première étape du Lean consiste à comprendre ce qui compte vraiment pour le client. Grâce à cette connaissance, il est possible de concentrer les efforts sur les seules activités qui ajoutent de la valeur. Pour ce faire, des outils clés sont disponibles pour saisir ce que le client apprécie, visualiser son parcours et adapter le modèle d’entreprise afin de mieux répondre à ses besoins.

La voix du client

La voixdu client (VOC) est un outil qui permet de recueillir et de comprendre directement les besoins, les attentes et les points douloureux du client. Cela se fait par le biais d’enquêtes, d’entretiens, d’analyses des médias sociaux ou de groupes de discussion. En écoutant systématiquement le client, les entreprises peuvent aligner leurs produits et services sur ce que leurs clients apprécient vraiment.

Parcours du client

Le parcours du client est une représentation visuelle de toutes les interactions entre le client et l’entreprise. En cartographiant ce parcours, vous pouvez identifier les moments où le client perçoit de la valeur et les points de friction qui doivent être améliorés. Le processus commence par la documentation de chaque point de contact, depuis le moment où le client découvre le produit jusqu’au service après-vente, ce qui permet à l’entreprise d’affiner le processus afin d’améliorer l’expérience du client.

Lean Canvas

Le Lean Canvas est un outil de planification stratégique qui vous permet de visualiser tous les éléments clés d’un modèle d’entreprise sur une seule page, en mettant l’accent sur le client. Le processus commence par l’identification du problème central du client, puis la définition de la proposition de valeur et l’analyse d’aspects tels que les segments de clientèle, les canaux, les indicateurs clés et la structure des coûts. Cela permet aux entreprises d’évaluer rapidement la viabilité de leur modèle d’entreprise et d’ajuster les éléments qui n’apportent pas de valeur au client.

Principe 2 : Cartographie de la chaîne de valeur

Une fois la valeur définie, l’étape suivante consiste à visualiser l’ensemble du processus qui mène à la livraison de cette valeur au client. La cartographie des flux de valeur permet d’identifier les activités qui ajoutent de la valeur et celles qui n’en ajoutent pas. Les outils présentés ci-dessous sont essentiels pour cartographier efficacement ce flux.

Cartographie de la chaîne de valeur

La cartographie de la chaîne de valeur (VSM) est un outil visuel qui permet de cartographier chaque étape et activité impliquée dans la production ou la livraison d’un service ou d’un produit. En cartographiant toutes les activités, de la conception à la livraison finale, on identifie celles qui ajoutent de la valeur et celles qui n’en ajoutent pas, ainsi que leurs délais d’exécution. Cette carte offre une vision claire des possibilités d’amélioration du flux de travail et de réduction des retards.

Analyse SIPOC

SIPOC (Suppliers, Inputs, Process, Outputs, Customers) est un outil qui fournit une vue globale du processus. Il commence par l’identification desfournisseurs (Suppliers) et desintrants (Inputs) utilisés dans le processus(Process), jusqu’aux résultats finaux(Outputs) et aux clients qui reçoivent la valeur(Customers). Le SIPOC aide à comprendre tous les éléments impliqués dans la création de valeur, facilitant l’identification des améliorations à chaque étape.

Principe 3 : Créer un flux continu

Après avoir analysé le flux de valeur, le défi consiste à le faire circuler sans heurts, sans interruptions ni goulets d’étranglement. Un flux fluide garantit que la valeur atteint le client plus rapidement et avec moins d’efforts. Dans les pages qui suivent, nous passerons en revue certains outils qui facilitent l’optimisation du flux, favorisant ainsi des processus plus agiles et plus efficaces.

SMED (Single-Minute Exchange of Die)

Le SMED (Single-Minute Exchange of Die) est une technique conçue pour réduire le temps nécessaire pour passer d’une tâche ou d’un processus à un autre, idéalement en moins de 10 minutes. Elle consiste à séparer les tâches en tâches internes (qui nécessitent l’arrêt du processus) et en tâches externes (qui peuvent être effectuées pendant que le processus est encore actif). Les opérations internes sont ensuite optimisées et normalisées, en convertissant autant de tâches que possible en tâches externes. Cela permet de réduire les temps d’arrêt et d’améliorer l’efficacité dans n’importe quel type d’environnement.

Diagramme en spaghetti

Le diagramme spaghetti est un outil visuel qui permet de cartographier le flux de travail au sein d’un processus, en montrant le cheminement des personnes, des matériaux ou des informations. Des lignes sont tracées pour représenter chaque mouvement, ce qui permet d’identifier les itinéraires inefficaces, les redondances et les goulets d’étranglement. Cette analyse visuelle permet de simplifier les mouvements, de réduire le temps et les efforts et d’optimiser le déroulement du processus.

Principe 4 : Mettre en place un système d’appel d’offres

L’étape suivante consiste à s ‘assurer que l’on ne produit que ce dont on a besoin, quand on en a besoin. Cela permet de réduire les stocks inutiles et d’éviter la surproduction. Les outils présentés ci-dessous permettent de mettre en œuvre cette approche « pull », en garantissant une production conforme à la demande des clients et en améliorant l’efficacité globale.

Kanban

Kanban est un système visuel qui organise le flux de travail, vous permettant de produire uniquement ce dont vous avez besoin, quand vous en avez besoin. Grâce à des cartes visuelles sur un tableau, les tâches passent par les différentes phases du processus, limitant le travail en cours(TEC) pour éviter les goulets d’étranglement. Le Kanban permet de maintenir un flux de travail constant et efficace, lié à la demande des clients, et d’éviter la surproduction ou les retards inutiles.

Boîte Heijunka

La boîte Heijunka est un outil visuel qui permet de répartir la charge de travail dans le temps, en évitant les pics et les creux de production. Il s’agit d’une grille sur laquelle sont placées des cartes représentant des produits ou des tâches à accomplir à des intervalles spécifiques. En répartissant uniformément la production dans le temps, on évite les surcharges de travail et les temps d’arrêt, ce qui améliore la fluidité et l’efficacité.

Principe 5 : Recherche de la perfection (Kaizen)

L’amélioration continue est le dernier principe et celui qui réunit tous les précédents. Le processus Lean ne s’arrête jamais, il est toujours possible d’optimiser et d’éliminer les lenteurs. Les outils ci-dessous sont conçus pour encourager l’amélioration continue, en impliquant l’équipe dans la recherche constante de la perfection.

Rétrospectives

Les rétrospectives sont des réunions régulières au cours desquelles l’équipe réfléchit à son travail récent, identifie les domaines à améliorer et planifie des actions pour les itérations futures. Au cours de ces réunions, l’équipe discute à la fois des réalisations et des problèmes, à la recherche d’opportunités pour améliorer les processus. Les rétrospectives encouragent l’amélioration continue et renforcent la culture de collaboration et d’amélioration au sein de l’équipe.

Les 5 pourquoi

La méthode des 5 pourquoi est une technique qui permet d’explorer les causes profondes d’un problème en posant des questions répétées. Elle commence par la question » Pourquoi cela est-il arrivé ? » et la réponse conduit à la question suivante. Ce processus est répété jusqu’à ce que la cause première du problème soit trouvée, généralement après cinq questions. En s’attaquant à la cause première, l’équipe peut concevoir des solutions durables qui s’attaquent au problème à la source, au lieu de se contenter de traiter les symptômes.

Diagramme d’Ishikawa

Le diagramme d’Ishikawa, ou diagramme en arêtes de poisson, est un outil utilisé pour identifier les causes profondes d’un problème. Une colonne vertébrale principale est dessinée avec des branches représentant différentes catégories de causes, telles que les personnes, les méthodes ou les matériaux. Ensuite, à l’intérieur de chaque branche, des causes plus spécifiques sont identifiées. Ce diagramme visuel permet à l’équipe de se concentrer sur les causes critiques et de concevoir des solutions qui éliminent le problème à la source. Cet outil, combiné au précédent, est l’un des plus puissants pour découvrir les causes profondes.