¿Te imaginas poder hacer que los procesos de tu empresa funcionen mejor, sean más rápidos y con menos errores? Eso es justo lo que Lean puede hacer por ti. No se trata de una metodología, sino de una forma de pensar y trabajar que busca eliminar desperdicios, optimizar recursos y lograr resultados más eficientes en todo lo que haces.

En este artículo, vamos a explorar algunas de las herramientas más útiles dentro de Lean, esas que te ayudarán a que todo funcione de manera más ágil y efectiva. Desde el famoso método 5S hasta el mapeo del flujo de valor (VSM), aquí encontrarás el «kit de supervivencia» que tu empresa necesita para seguir siendo competitiva y eficiente.

¿Qué es el Lean Management?

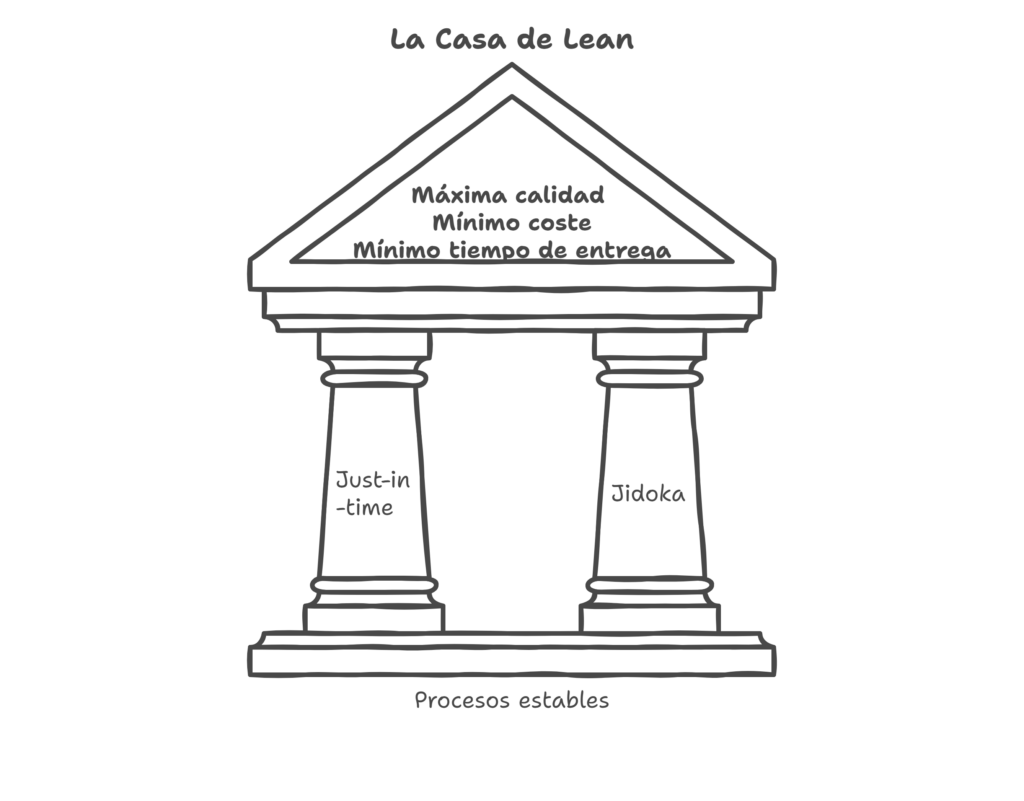

El Lean Management es una filosofía de gestión que se enfoca en maximizar el valor para el cliente mientras se minimizan actividades que no agregan valor. Su origen se encuentra en el sistema de producción de Toyota, donde se diseñó para optimizar la producción en un contexto de escasez tras la Segunda Guerra Mundial. Hoy en día, Lean Management se aplica en todo tipo de sectores, con empresas como General Electric, Nike o Amazon.

Reducción de mudas: clave para la eficiencia

El enfoque principal de Lean Management es reducir lo que se denomina Mudas, término japonés que se refiere a todas aquellas actividades que no aportan valor al producto o servicio desde la perspectiva del cliente. Estas actividades generan desperdicios que no solo afectan la eficiencia operativa, sino que también aumentan los costos y reducen la competitividad de la empresa.

Existen siete tipos de mudas que pueden estar impactando negativamente en los resultados de su organización:

- Sobreproducción: Producir más de lo que se necesita, lo que consume recursos sin aportar valor inmediato al cliente, incrementando costos y riesgos de obsolescencia.

- Inventario excesivo: Almacenar materiales o productos innecesarios, que no se usan de inmediato, e inmoviliza capital que podría invertirse en mejoras que el cliente valora.

- Tiempos de espera: Retrasos entre procesos que ralentizan la entrega al cliente, disminuyendo la velocidad de respuesta y creando ineficiencias en el flujo.

- Transporte innecesario: Movimientos innecesarios de productos o materiales, que añade tiempo y riesgo de daños, sin mejorar la calidad o el valor percibido por el cliente.

- Exceso de procesamiento: Realizar más trabajo del necesario o repetir tareas, lo que obviamente incrementa los costes sin aportar beneficios adicionales.

- Movimiento innecesario: Desplazamientos innecesarios de personas o herramientas, que generan ineficiencias que no contribuyen al valor del producto.

- Defectos: Los productos defectuosos requieren correcciones que consumen tiempo y recursos, retrasando la entrega y comprometiendo la calidad esperada por el cliente.

Lean Management se basa en cinco principios fundamentales que guían su implementación:

- Identificar el valor

- Mapear el flujo de valor

- Crear un flujo continuo

- Establecer un sistema pull

- Búsqueda de la perfección (kaizen)

A partir de estos principios, se despliegan múltiples herramientas que ayudan a implementarlos de manera efectiva. A continuación, exploraremos algunas de las más utilizadas.

Principio 1: Identificar el valor

El primer paso en Lean es entender qué es lo que realmente importa al cliente. Con este conocimiento, es posible concentrar los esfuerzos solo en aquellas actividades que agregan valor. Para lograrlo, existen herramientas clave que permiten capturar lo que el cliente valora, visualizar su recorrido y adaptar el modelo de negocio para satisfacer mejor sus necesidades.

Voz del Cliente

La Voz del Cliente (VOC, Voice of the Customer en inglés) es una herramienta que permite recopilar y comprender de manera directa las necesidades, expectativas y puntos de dolor del cliente. Esto se hace a través de encuestas, entrevistas, análisis de redes sociales o grupos focales. Al escuchar al cliente de manera sistemática, las empresas pueden alinear sus productos y servicios con lo que realmente valoran sus clientes.

Customer Journey

El Customer Journey es una representación visual de todas las interacciones entre el cliente y la empresa. Al mapear este recorrido, se pueden identificar momentos donde el cliente percibe valor y puntos de fricción que necesitan ser mejorados. El proceso comienza documentando cada punto de contacto desde que el cliente descubre el producto hasta el servicio postventa, permitiendo a la empresa ajustar el proceso para mejorar la experiencia del cliente.

Lean Canvas

El Lean Canvas es una herramienta de planificación estratégica que permite visualizar todos los elementos clave de un modelo de negocio en una página, enfocándose en el cliente. El proceso comienza identificando el problema central del cliente, luego se define la propuesta de valor y se analizan aspectos como los segmentos de clientes, los canales, las métricas clave y la estructura de costos. Esto permite a las empresas evaluar rápidamente la viabilidad de su modelo de negocio y ajustar los elementos que no aportan valor al cliente.

Principio 2: Mapear del flujo de valor

Una vez que se ha definido el valor, el siguiente paso es visualizar todo el proceso que conduce a la entrega de ese valor al cliente. El mapeo del flujo de valor ayuda a identificar tanto las actividades que agregan valor como aquellas que no. Las herramientas que a continuación veremos son esenciales para mapear este flujo de manera efectiva.

Value Stream Mapping

El Value Stream Mapping (VSM) es una herramienta visual que permite mapear cada paso y actividad involucrada en la producción o entrega de un servicio o producto. Al trazar todas las actividades desde el inicio hasta la entrega final, se identifican las que agregan valor y las que no, junto con sus tiempos de ejecución. Este mapa proporciona una visión clara de las oportunidades para mejorar el flujo de trabajo y reducir las mudas.

Análisis SIPOC

SIPOC (Suppliers, Inputs, Process, Outputs, Customers) es una herramienta que ofrece una visión global del proceso. Se comienza identificando a los proveedores (Suppliers) y las entradas (Inputs) que se utilizan en el proceso (Process), hasta llegar a los resultados finales (Outputs) y a los clientes que reciben el valor (Customers). SIPOC ayuda a comprender todos los elementos que participan en la creación de valor, facilitando la identificación de mejoras en cada etapa.

Principio 3: Crear un flujo continuo

Después de analizar el flujo de valor, el reto es lograr que este se mueva de manera fluida, sin interrupciones ni cuellos de botella. Un flujo continuo garantiza que el valor llegue al cliente más rápidamente y con menos esfuerzo. A continuación, revisaremos algunas herramientas que facilitan esta optimización del flujo, promoviendo procesos más ágiles y eficientes.

SMED (Single-Minute Exchange of Die)

SMED (Single-Minute Exchange of Die) es una técnica diseñada para reducir el tiempo necesario para cambiar de una tarea o proceso a otro, idealmente en menos de 10 minutos. Funciona separando las tareas en internas (que requieren detener el proceso) y externas (que se pueden realizar mientras el proceso sigue activo). Luego, se optimizan y estandarizan las operaciones internas, convirtiendo tantas tareas como sea posible en externas. Esto reduce los tiempos de inactividad y mejora la eficiencia en cualquier tipo de entorno.

Diagrama de Spaghetti

El Diagrama de Spaghetti es una herramienta visual que traza el flujo de trabajo dentro de un proceso, mostrando el recorrido de personas, materiales o información. Se dibujan líneas para representar cada movimiento, lo que ayuda a identificar rutas ineficientes, redundancias y cuellos de botella. Este análisis visual permite simplificar los movimientos, reduciendo las mudas de tiempo y esfuerzo, y optimizando el flujo del proceso.

Principio 4: Establecer un sistema pull

El siguiente paso es asegurarse de que solo se produzca lo que se necesita, cuando se necesita. Esto reduce inventarios innecesarios y evita sobreproducción. Las herramientas que presentamos a continuación ayudan a implementar este enfoque pull, asegurando una producción ajustada a la demanda del cliente y mejorando la eficiencia general.

Kanban

Kanban es un sistema visual que organiza el flujo de trabajo, permitiendo producir solo lo que se necesita, cuando se necesita. A través de tarjetas visuales en un tablero, las tareas se mueven por las diferentes fases del proceso, limitando el trabajo en progreso (WIP) para evitar cuellos de botella. Kanban ayuda a mantener un flujo de trabajo constante y eficiente, vinculado a la demanda del cliente, y previene la sobreproducción o la acumulación innecesaria de tareas.

Caja de Heijunka

La Caja de Heijunka es una herramienta visual que ayuda a nivelar la carga de trabajo en el tiempo, evitando picos y caídas en la producción. Funciona como una cuadrícula donde se colocan tarjetas que representan los productos o tareas que deben completarse en intervalos específicos. Al distribuir uniformemente la producción a lo largo del tiempo, se evitan sobrecargas de trabajo y tiempos muertos, mejorando la fluidez y eficiencia.

Principio 5: Búsqueda de la perfección (Kaizen)

La mejora continua es el último principio y el que une todos los anteriores. El proceso Lean nunca se detiene, siempre hay espacio para la optimización y la eliminación de mudas. Las herramientas que veremos a continuación están diseñadas para fomentar la mejora continua, involucrando al equipo en la búsqueda constante de la perfección.

Retrospectivas

Las retrospectivas son reuniones regulares donde el equipo reflexiona sobre su trabajo reciente, identificando áreas de mejora y planificando acciones para futuras iteraciones. Durante estas reuniones, el equipo discute tanto los logros como los problemas, buscando oportunidades de mejorar los procesos. Las retrospectivas fomentan la mejora continua y refuerzan la cultura de colaboración y perfeccionamiento dentro del equipo.

Si solo puedes hacer una reunión: que sea una Retrospectiva Agile (y no la arruines) – Smartway

Los 5 por qué

Los 5 Por qué es una técnica que profundiza en la causa raíz de un problema mediante preguntas repetidas. Se empieza con la pregunta ¿Por qué ocurrió esto? y la respuesta lleva a la siguiente pregunta. Este proceso se repite hasta encontrar la causa raíz del problema, generalmente después de cinco preguntas. Al llegar a la causa principal, el equipo puede diseñar soluciones duraderas que aborden el problema desde su origen, en lugar de tratar solo los síntomas.

Diagrama de Ishikawa

El Diagrama de Ishikawa, o diagrama de espina de pescado, es una herramienta utilizada para identificar las causas raíz de un problema. Se dibuja una espina principal con ramas que representan diferentes categorías de causas, como Personas, Métodos o Materiales. Luego, en cada rama, se identifican causas más específicas. Este diagrama visual permite al equipo centrarse en las causas críticas y diseñar soluciones que eliminen el problema desde su origen. Esta herramienta, combinada con la anterior, es una de las más potentes para descubrir causas desde la raíz.